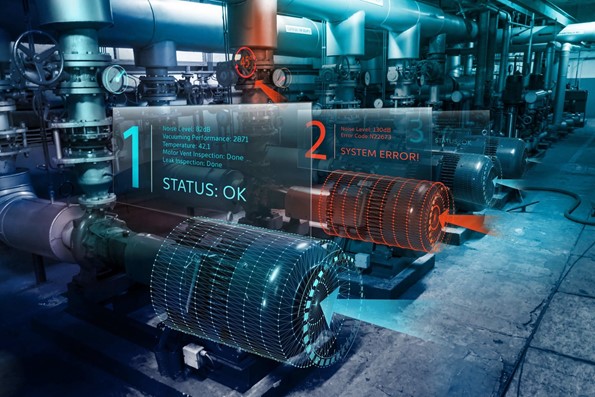

Die Fertigungstechnik hat in den letzten Jahren erhebliche Fortschritte gemacht, nicht zuletzt durch den Einsatz von Künstlicher Intelligenz (KI). Ein Beispiel ist die Vorhersage notwendiger Wartungsarbeiten (Predictive Maintenance) im laufenden Betrieb der Maschinen. Durch die kontinuierliche Überwachung des Systemverhaltens von Fertigungsanlagen können Abweichungen erkannt werden, bevor diese einen Einfluss auf die Fertigungsqualität haben.

In diesem Teil der Reihe werden wir die Anwendung von Deep Learning-Methoden für Predictive Maintenance in der Fertigungstechnik darstellen.

Warum ist Predictive Maintenance durch KI sinnvoll?

Traditionelle Ansätze wie präventive oder reaktive Wartung können teuer und ineffizient sein. Im Gegensatz dazu ermöglicht die Predictive Maintenance eine rechtzeitige Identifizierung von Maschinenproblemen, bevor sie auftreten, ohne eine Ausfallzeit für eine nicht notwendige Wartung nötig zu machen.

Durch das frühzeitige Erkennen von Problemen können Wartungsarbeiten gezielt geplant und Ausfallzeiten minimiert werden. Dadurch kann auch die Lebensdauer von Anlagen gesteigert werden. Wird ein fehlerhaftes Verhalten erkannt, kann der Betrieb von Maschinen frühzeitig unterbrochen werden, um weitere Schäden zu vermeiden.

Die effiziente Wartung senkt die Instandhaltungskosten, minimiert den Bedarf an teuren Ersatzteilen, verhindert eine unnötige Erhöhung des Ressourcenverbrauchs und verhindert teure Notfallreparaturen. Dadurch können Kosten im Unternehmen reduziert werden. Weiterhin kann der Einsatz von Predictive Maintenance die Produktivität und Sicherheit von Maschinen steigern.

Wie wird KI für Predictive Maintenance verwendet?

Predictive Maintenance wird zumeist durch KI-Systeme realisiert.

Hierfür bieten sich unterschiedliche Methoden an, um das Verhalten von Maschinen zu überwachen. Dies kann zum einen visuell und zum anderen durch die Auswertung zeitlicher Daten erfolgen. Deshalb eigenen sich für diese Aufgabe zwei KI-Verfahren.

- Convolutional Neural Networks (CNNs): Wie bereits im vorherigen Blogpost erwähnt, sind CNNs in der Lage, Bild- und Sensordaten zu analysieren. Sie eignen sich besonders gut zur Erkennung von Anomalien und Defekten in visuellen Daten. Dies kann nicht nur für die automatisierten Inspektion, sondern auch für die Vorhersage von Wartungsarbeiten verwendet werden. Verschleißteile an Maschinen können visuell überwacht werden. Sollte ein Verschleiß oder Defekt am Werkstück sichtbar sein, können diese Rechtzeitig ausgetauscht werden.

- Recurrent Neural Networks (RNNs): Im Gegensatz zu CNNs sind RNNs besonders gut für die Analyse von Zeitreihendaten geeignet. Sie können Veränderungen im Betriebsverhalten von Maschinen über die Zeit erfassen und Abweichungen erkennen. Diese eignen sich, wenn die Daten einer Maschine über einen längeren Zeitraum analysiert werden müssen.

Predictive Maintenance zeigt viel Potential in der Fertigungstechnik. Durch KI können Unternehmen Ausfallzeiten minimieren, Kosten senken und die Produktivität steigern, was der Wirtschaftlichkeit des Produktionsprozesses zugutekommt. Darüber hinaus kann unnötiger Verschleiß und Leerlauf reduziert werden, womit KI im Unternehmen hilft die Nachhaltigkeit zu erhöhen.